Técnicas de Localización de Fallas

USO DE HERRAMIENTA ELECTRÓNICA DE DIAGNÓSTICO DE EQUIPOS MINEROS

🖥 Modalidad: E-Learning / Presencial

🕐 Duración: 48 horas / 16 horas

👤 Instructor: Víctor Araya Pizarro / Mauricio Maluenda Valenzuela

🔲 Diploma: diploma entregado por OTEC acreditado por SENCE

Al término del curso los participantes serán capaces de aplicar las técnicas para el uso de la Herramienta Electrónica de Diagnóstico de Cat, a través del Trainer virtual del software ET, para evaluar y diagnosticar fallas de equipos mineros en menor tiempo, con mayor seguridad y más exactitud.

1.1.- Introducción

1.2.- Programas Compatibles del Fabricante

1.3.- Conexiones y Componentes

1.4.- Estructura del Software

1.5. Inicio de la Herramienta de Diagnóstico

2.1.- Menú Utilidades

2.2.- Submenú Preferencias: Modificar

2.3.- Menú Ver: Barra de Herramientas, Especial

3.1.- Menú Diagnóstico

3.2.- Submenú Código de Diagnósticos Activos

3.3.- Submenú Código de Diagnósticos Registrados

3.4.- Submenú Pruebas de Diagnósticos

3.5.- Submenú Eventos o Sucesos

4.1.- Menú Información

4.2.- Submenú Estado

4.3.- Submenú Resumen del ECM

4.4.- Submenú Totales Actuales

4.5.- Submenú Registro de Datos

4.6.- Submenú Generación de Gráficos en Tiempo Real

4.7.- Submenú Histogramas

4.8.- Submenú Informe del Estado del Producto

5.1.- Menú Servicio

5.2.- Submenú Configuración de ECM

5.3.- Submenú Copiar Configuración Reemplazo del ECM

5.4.- Submenú Sincronización del Horómetro de Servicio

5.5.- Submenú Calibraciones

5.6.- Submenú Modalidad del ECM de Pruebas

6.1.- Menú Archivo

6.2.- Submenú Abrir

6.3.- Buscar la Carpeta de Informes

6.4.- Archivo de Reemplazo del ECM

6.5.- Archivo de Registro de Datos

6.6.- Archivo de Resultados de Corte de Cilindros

6.7.- Archivo del Informe

6.8.- Menú Ayuda

LOCALIZACIÓN DE FALLAS MÉTODO DE LOS 9 PASOS

🖥 Modalidad: E-Learning / Presencial

🕐 Duración: 48 horas / 24 horas

👤 Instructor: Víctor Araya Pizarro / Mauricio Maluenda Valenzuela

🔲 Diploma: diploma entregado por OTEC acreditado por SENCE

Al término del curso los participantes estarán en condiciones de: dado un equipo móvil de minería, construcción o transporte, identificar y localizar las fallas siguiendo el Método de los Nueve Pasos, con un 100% de exactitud y de manera eficiente, segura.

1.1.- Introducción a las normas de seguridad

1.1.2.- Importancia de las normas de seguridad

1.1.3.- Aspectos claves de las normas de seguridad

1.1.4.- Medidas preventivas a trabajar en falla de equipos

1.1.5.- Relación entre seguridad y reparación de fallas

1.2.- Introducción a las normas medio ambientales

1.3.- Técnicas de diagnóstico en equipos móviles

1.3.1.- Evaluación preventiva

1.3.2.- Localización de fallas

1.3.3.- Análisis de fallas

1.4.- Introducción a localización de fallas por método de los 9 pasos

2.1.- Paso 1: Informarse

2.1.1.- Registro de operadores

2.1.2.- Historial del equipos

2.1.3.- Síntomas observados

2.1.4.- Condiciones del entorno

2.2.- Paso 2: Inspección Visual

2.3.- Paso 3: Inspección Física

2.4.- Ejemplo de aplicación de Pasos 1, 2 y 3

3.1.- Paso 4: Verificación de Niveles

3.1.1.- Importancia de verificar niveles de aceite

3.1.2.- Importancia de verificar niveles de combustible

3.2.- Paso 5: Verificar el Problema

3.3.- Paso 6: Individualizar el Problema

3.1.1.- Análisis sistemático de componentes

3.1.2.- Pruebas diagnósticas

3.1.3.- Comparación con especificaciones

3.1.4.- Determinación de causa raíz

3.4.- Ejemplo de aplicación de Pasos 4, 5 y 6

4.1.- Paso 7: Eliminar el Problema

4.1.1.- Preparación para la ejecución

4.1.2.- Cumplimiento de las normas de seguridad

4.1.3.- Ejecución de la reparación

4.2.- Paso 8: Probar y Demostrar

4.3.- Paso 9: Realizar informe técnico

4.4- Ejemplos de aplicación de Pasos 7, 8 y 9

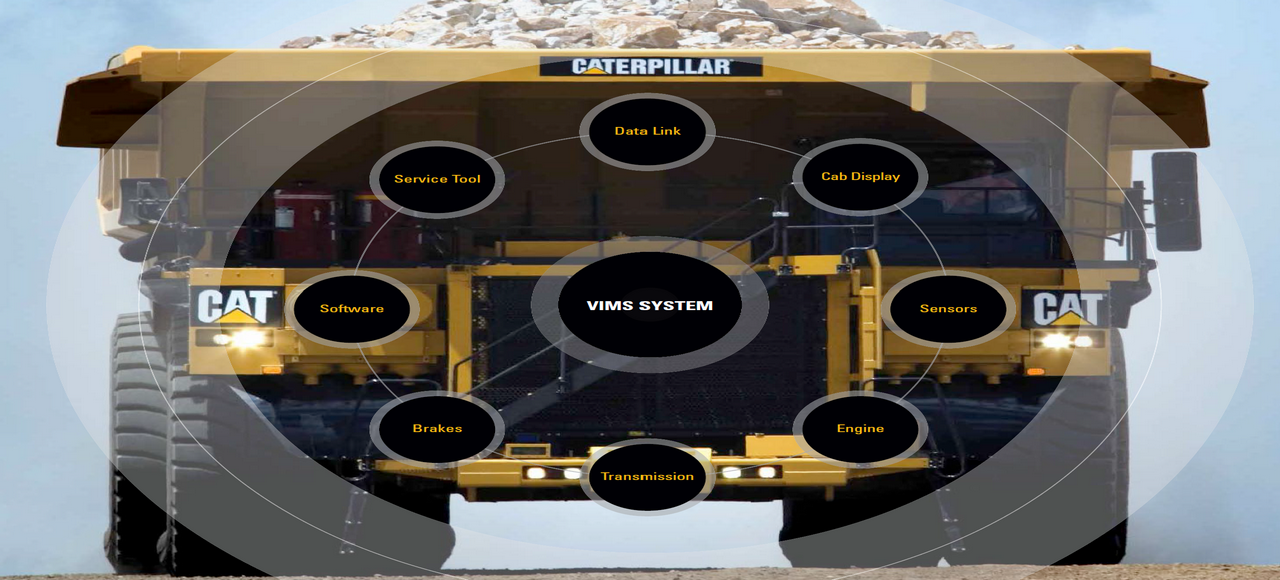

HERRAMIENTA DE INFORMACIÓN VITAL VIMS 3G

🖥 Modalidad: Presencial

🕐 Duración: 16 horas

👤 Instructor: Víctor Araya Pizarro / Mauricio Maluenda Valenzuela

🔲 Diploma: diploma entregado por OTEC acreditado por SENCE

Al término del curso los participantes serán capaces de utilizar los menús y pantallas de información del software de la herramienta electrónica de información vital (VIMS 3G) de manera segura y eficaz para evaluar la operación del equipo con mayor exactitud.

1.1.- Introducción general de la herramienta

1.2.- Módulo principal e interfases

1.3.- Enlace de datos y conexiones

1.4.- Identifivar sensores de: velocidad, presión, modulación, temperatura, etc.

1.5.- Luces de acción, alarmas

2.1.- Describir , utilizar y navegación en ADVISOR

2.2.- Centro de mensajes y teclados

2.3.- Descargar archivos

2.4.- Graficar y analizar datos obtenidos

2.5.- Códigos de fallas

2.6.- Comunicación con otros ECM (motor, transmisión, chasis, impleemntos, etc.

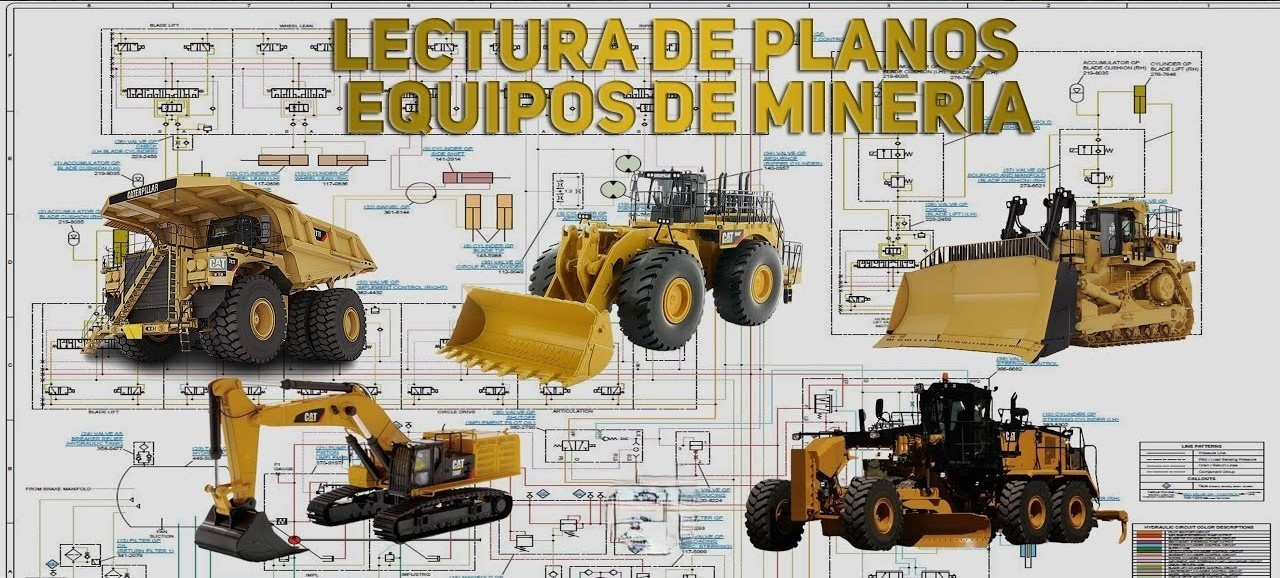

INTERPRETACIÓN DE PLANOS HIDRÁULICOS

🖥 Modalidad: Presencial

🕐 Duración: 32 horas

👤 Instructor: Víctor Araya Pizarro / Mauricio Maluenda Valenzuela

🔲 Diploma: diploma entregado por OTEC acreditado por SENCE

Al término del curso los participantes dado un plano hidráulico, serán capaces de interpretar y explicar el funcionamiento del equipo, realizar el seguimiento de los diferentes circuitos y componentes, localizar los puntos de testeo, analizar fallas a través del plano, de acuerdo con la información del fabricante.

1.1.- Introducción a la oleohidráulica

1.2.- Ley de Pascal

1.3.- Unidades de medidas.

1.4.- Los fluidos y sus propiedades

1.5.- Normas de seguridad

2.1.- Tanque Hidráulico

2.2.- Acumuladores

2.3.- Filtros, enfriadores.

2.4.- Líneas hidráulicas

2.5.- Bombas Hidráulicas

2.6.- Válvulas de control

2.7.- Actuadores

2.8.- Motore hidráulicos

3.1.- Simbología ISO

3.2.- Código de colores ISO

3.3.- Descripción de un diagrama básico

3.4.-Funcionamiento de un diagrama básico

4.1.- Seleccionar plano hidráulico de equipo requerido

4.2.- Identificar sistemas

4.3.- Recorrido del flujo de los sistemas

4.4.- Movimiento de los componentes internos del sistema

4.5.- Puntos de testeos

INTERPRETACIÓN DE PLANOS ELÉCTRICOS

🖥 Modalidad: Presencial

🕐 Duración: 32 horas

👤 Instructor: Víctor Araya Pizarro / Mauricio Maluenda Valenzuela

🔲 Diploma: diploma entregado por OTEC acreditado por SENCE

Al término del curso los participantes dado un plano eléctrico, serán capaces de comprender, interpretar y aplicar eficientemente la información contenida en los planos, identificarán los componentes y leerán de manera detallada los sistemas eléctricos según norma internacional ISO, facilitando la resolución de problemas y la ejacución de tareas de mantenimiento eléctrico, de acuerdo con la información del fabricante.

1.1.- Introducción a la electricidad

1.2.- Ley de Ohm

1.3.- Unidades de medidas.

1.4.- Circuitos serie y paralelo

1.5.- Fallas en los crcuitos

1.6.- Normas de seguridad

2.1.- Conductores (cables)

2.2.- Conectores

2.3.- Resistores

2.4.- Resistencias

2.5.- Diodoss

2.6.- Disyuntores

2.7.- Relés

2.8.- Solenoides

3.1.- Simbología ISO

3.2.- Código de colores ISO

3.3.- Descripción de un diagrama básico

3.4.-Funcionamiento de un diagrama básico

4.1.- Seleccionar plano electrico de equipo requerido

4.2.- Identificar sistemas

4.3.- Recorrido del flujo electrico de los sistemas

4.4.- Movimiento de los componentes del sistema

4.5.- Puntos de medición

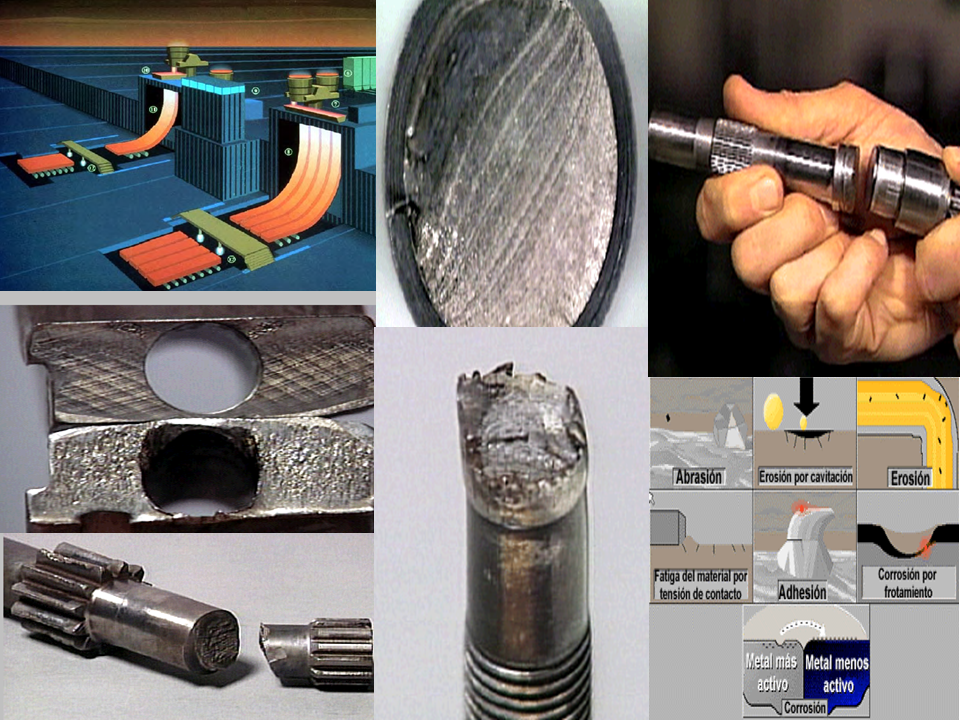

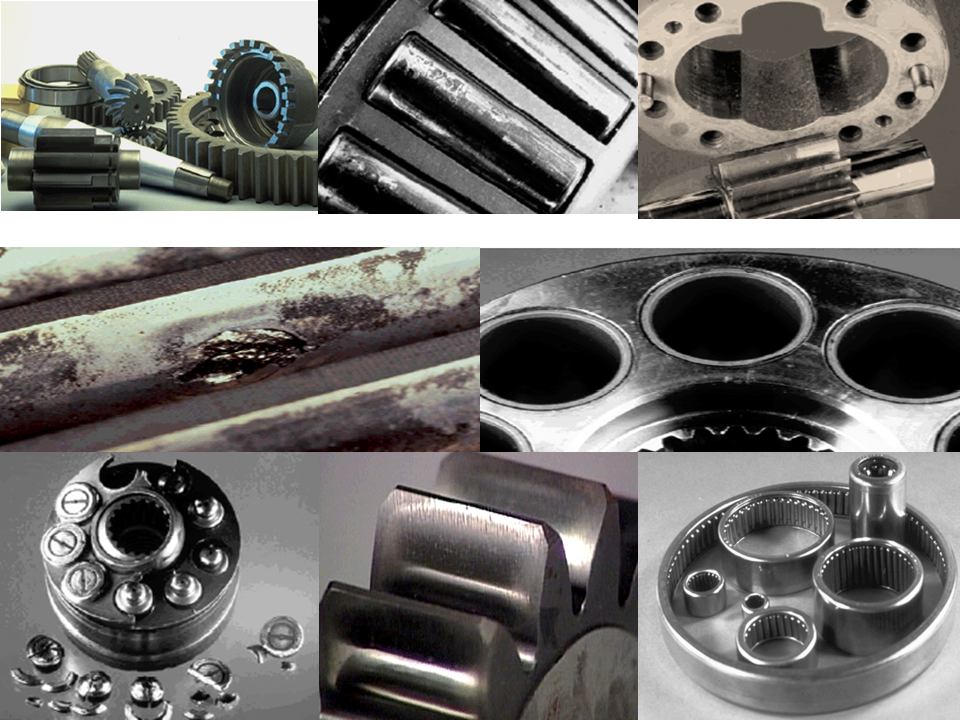

ANÁLISIS DE FALLAS EN COMPONENTES MECÁNICOS (AFA I)

🖥 Modalidad: Presencial

🕐 Duración: 24 horas

👤 Instructor: Víctor Araya Pizarro / Mauricio Maluenda Valenzuela

🔲 Diploma: diploma entregado por OTEC acreditado por SENCE

Al término del curso los participantes estarán en condiciones de identificar y describir los procedimientos metalúrgicos de los aceros que forman un componente mecánico e identificar y definir los diferentes tipos de fallas, Desgastes y fracturas, de componentes mecánicos de los equipos mineros.

1.1.- Fundamentos de la metalurgia

1.2.- Métodos de optención de piezas

1.3.- Tratamientos térmicos

1.4.- Métodos de producción

1.5.- Endurecimiento de superficies

1.6.- Problemas de refinado en hornos de fundición

1.7.- Problemas de laminado, forjado y extrusión

2.1.- Tipos de cargas

2.2.- Líneas de esfuerzos

2.3.- Fallas de fabricación

2.4.- Sobrecargas

2.5.- Características de las fracturas

2.6.- Concentradores de esfuerzos anormales

2.7.- Sobrecargas cíclicas

2.8.- Baja resistencia del material

2.9.- Definir, identificar y describir la falla por fractura de un componente mecánico

3.1.- Desgaste abrasivo

3.2.- Desgaste adhesivo

3.3.- Desgaste erosivo

3.4.- Desgaste de erosión por cavitación

3.5.- Desgaste corrosivo

3.6.- Desgaste corrosivo por frotación

3.7.- Desgaste por fatiga

3.8.- Definir, identificar y describir la falla por desgaste de un componente mecánico

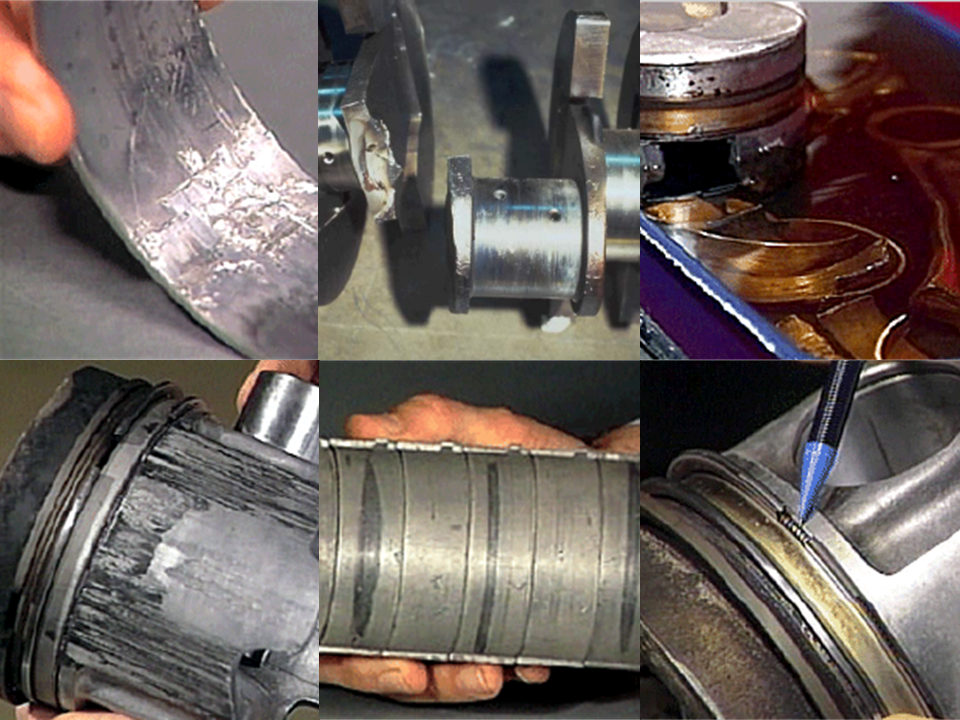

ANÁLISIS DE FALLAS EN COMPONENTES DE MOTOR (AFA II)

🖥 Modalidad: Presencial

🕐 Duración: 24 horas

👤 Instructor: Víctor Araya Pizarro / Mauricio Maluenda Valenzuela

🔲 Diploma: diploma entregado por OTEC acreditado por SENCE

Al término del curso los participantes estarán en condiciones de reconocer las fallas atribuidas a procesos de fabricación en componentes de un motor, interpretar característica, tipo de falla y su relación con la causa raíz y diferencias entre las cusas y los resultados, para fallas relacionadas a componentes de un motor.

1.1.- Función

1.2.- Materiales

1.3.- Fabricación

1.4.- Operación.- Aspecto normal

1.5.- Análisis de fallas

2.1.- Nomenclatura

2.2.- Funciones

2.3.- Cargas

2.4.- Fabricación

2.5.- Instalación

2.6.- Opración

2.7.- Problemas

3.1.- Función

3.2.- Estructura

3.3.- Fabricación

3.4.- Instalación

3.5.- Operación

3.6.- Problemas

4.1.- Función de los pistones

4.2.- Función y estructura de los anillos

4.3.- Aspecto y función de las camisas

4.4.- Operación

4.5.- Apariencia normal

4.6.- Análisis de fallas

5.1.- Componentes

5.2.- Funciones

5.3.- Estructura

5.4.- Operación

5.5.- Análisis de desgaste

ANÁLISIS DE FALLAS EN SISTEMAS HIDRÁULICOS (AFA III)

🖥 Modalidad: Presencial

🕐 Duración: 24 horas

👤 Instructor: Víctor Araya Pizarro / Mauricio Maluenda Valenzuela

🔲 Diploma: diploma entregado por OTEC acreditado por SENCE

Al término del curso los participantes estarán en condiciones de conocer los diferentes tipos de componentes de un sistema hidráulico, dada piezas de diferentes componentes del sistema hidráilico como, bombas o motores hidráulicos, engranaje y rodamientos, evaluar el tipo de falla y causa raíz mas probable del problema.

1.1.- Funciones y características de los lubricantes

1.2.- Tipos de lubricantes

1.3.- Aplicaciones de los lubricantes

1.4.- Clasificación del aceite

1.5.- Aditivos y grasas

1.6.- Fallas de los lubricantes

1.7.- Contaminacoón

1.8.- Análisis de los fluidos

2.1.- Diseño

2.2.- Función

2.3.- Tipos de bombas y motores

2.4.- Operación

2.5.- Cargas

2.6.- Aspecto normal

2.7.- Análisi de fallas mas comunes

3.1.- Función

3.2.- Estructura

3.3.- Fabricación

3.4.- Operación

3.5.- Condiciones anormales de los engranajes

4.1.- Nomenclatura

4.2.- Función

4.3.- Cargas

4.4.- Fabricación

4.5.- Remoción e instalación

4.6.- Fallas mas comunes de los cojinertes

4.7.- Problemas